变速驱动叶片泵在注塑机系统上的应用

2020-12-14 09:58:48

塑料是以单体为原料,通过加聚或缩聚反应聚合而成的高分子化合物,由合成树脂及填料、增塑剂、稳定剂、润滑剂、色料等添加剂组成。根据各种塑料不同的理化特性,可以把塑料分为热固性塑料和热塑性塑料两种类型。 根据各种塑料不同的使用特性,通常将塑料分为通用塑料、工程塑料和特种塑料。

塑料成型方法

塑料成型是将各种形态的塑料制成所需形样的制品过程,塑料成型方法包括压塑(模压成型)、挤塑 (挤出成型)、注塑(注射成型)、吹塑(中空成型)、压延等。加工方法的选择主要决定于塑料的类型(热塑性还是热固性)、起始形态以及制品的外形和尺寸。

热塑性塑料加工方法有挤出、注射成型、压延、吹 塑,热固性塑料一般采用模压、传递模塑、注射成型加工方法。注塑成型是目前最常用的成型方法, 目前主要用于热塑性材料,现在也用于热固性塑 料。挤出成型目前主要用于一定横截面形状的连续制件,如管、槽、板及异型材制件等。中空成型主要用于瓶、桶、球、壶、箱一类的热塑性塑料制件。压缩成型主要用于热固性材料。压延成型是生产塑料薄膜和片材的主要方法。以上方法中注塑成型、挤出成型、中空成型是最主要的成型方法。

塑料机械分类

按照以上的不同成型方法,塑料机械主要包括 三大品类,依次是注塑机、挤出机、吹塑机。 其中尤其以注塑机占比最大。目前注塑机占整个塑料机械 70%左右。

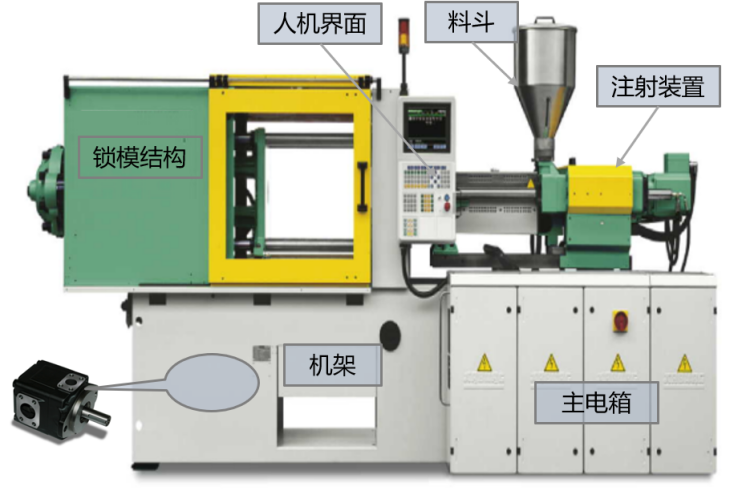

注塑机的结构

注塑机结构包括:(1)底座(2)合模装置 (3)注射装置(4)液压控制装置(5)电气控制装置。合模装置是在注射动作时,夹紧模具,使之在注射熔融状态的塑料时无法打开的作用,并能在塑料冷却、固化之后,开模取出成型件等功能。注塑装置主要进行塑料的计量、预塑、注射。

伺服驱动叶片泵配置给注塑系统带来的优点:

第一是节能

在保压环节,传统液压系统还是以额定转速工作,高压节流将消耗着大量无用功率,而伺服驱动叶片泵系统在这个环节以满足内泄和冷却的极低转速工作,大大降低了无效功率损失;

简化了系统,省去了如比例阀的的配置,减 少了因为控制元件压差,泄露产生的能量损耗;

压力和流量的双闭环控制,使得注塑机按所需压力和流量进行自动调节,减少了系统发热,从而降低了系统散热功率的配置。

第二是提高生产效率

伺服驱动叶片泵系统,压力和流量的响应速度快,减少了动作转换时间,加快了整机的运行节拍。

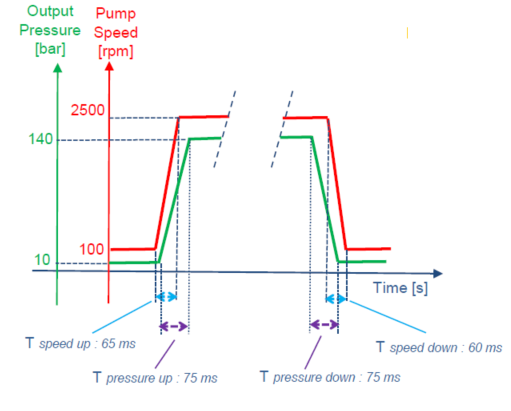

红色曲线是速度闭环控制响应曲线,绿色曲线为压力闭环控制响应曲线。为了防止气穴现场发生,应避免压力上升和下降梯度超过极限 值,建议压力上升梯度极限≤2500bar/s,下降 梯度极限≤3000bar/s。

第三是提高精度

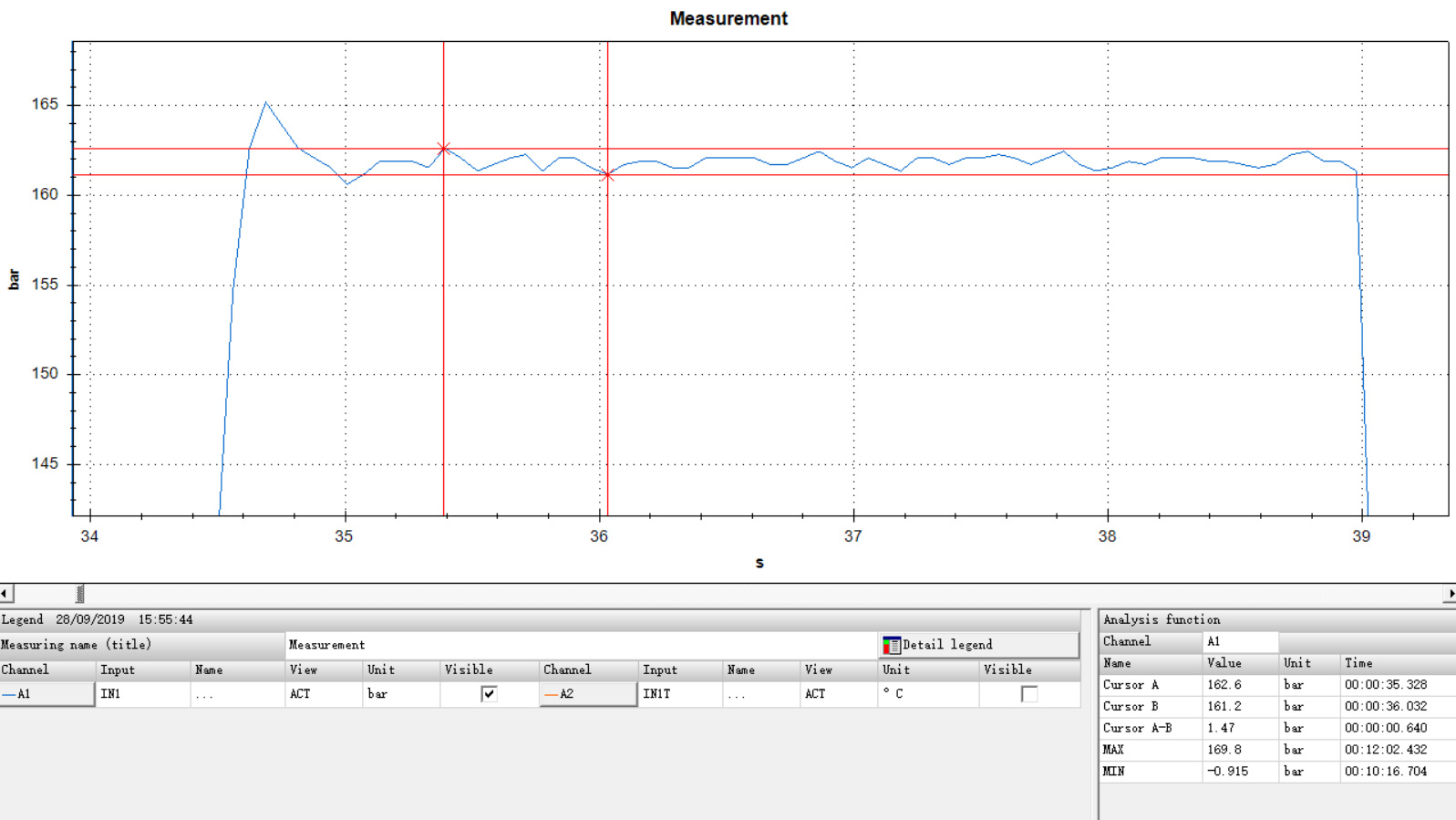

伺服驱动叶片泵系统,配合压力传感器和电机编码器对系统压力和电机转速采集,运用PID 算法,完成对系统的压力和流量的双闭合控 制。闭环控制使得开、合模、射胶位置、保压位置、射退位置得以精确控制,使得保压压力实现稳定控制。以下是T7DS E38(120.6cc)在162bar下的保压测量值,从该图表中可以看 出,系统过冲压力为3bar左右,稳定后压力在 161.2-162.6bar之间,压力波动在+0.6~0.8bar。

第四是多段保压的轻松实现

因为变速驱动叶片泵的泵和马达双象限工作能力,使得在保压环节中可以通过对泵的反转来实现对压力的分阶段高效控制。但这里需要特别注意的是, 泵的反转转速不能超过500rpm;泵的出油口压力不能低于1.5bar来防止吸空;泵的出口不能设置单向阀阻碍吸油;泵的吸油口不能设置过滤器阻碍泵向油箱的排油导致轴封破损。

注塑机是塑料机械的核心设备, 产量大、产值高和出口多。并且行业产业链广泛:上游涉及模具厂商、塑料厂商、机械厂商,下游产品广泛应用于汽车、家电、3C、包装、食品、包装、建筑等 领域。注塑工艺作为塑料工业坐具代表性的成型工艺之一,已经成为推动现代制造业高速发展的重要技术支撑。